Nell’ultimo secolo si sono sviluppate tecniche via via sempre più avanzate per migliorare e rendere più semplici i vari processi legati alla produzione. E’ in questo contesto che si colloca l’utilizzo della sinterizzazione come processo produttivo per una serie, finora abbastanza ristretta, di strumenti, materiali e piccoli oggetti. Ma andiamo a definire innanzitutto di cosa si tratta.

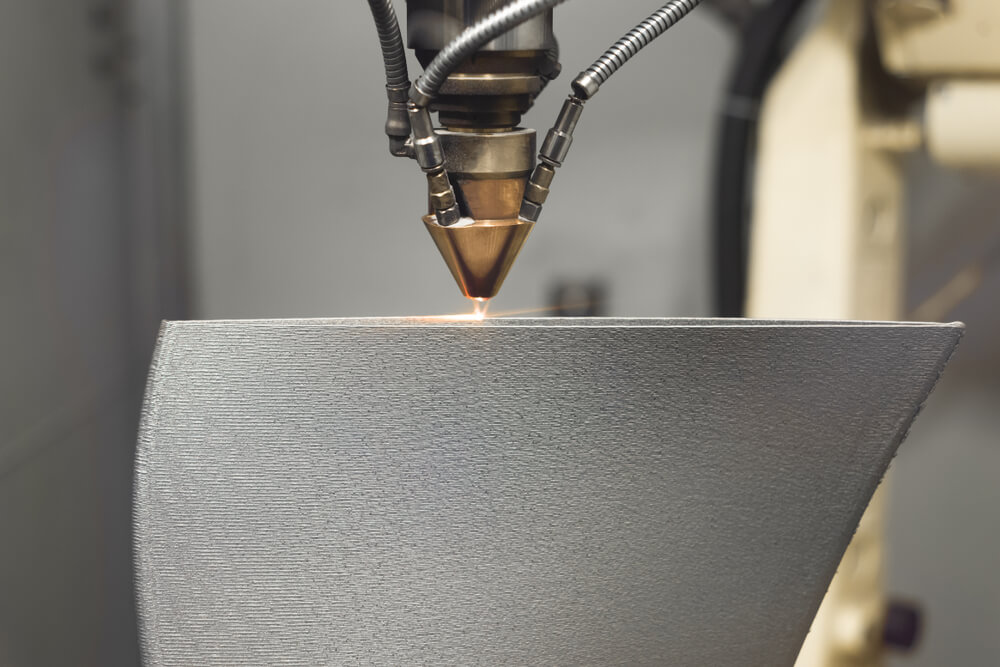

La sinterizzazione è un particolare processo di lavorazione di tipo termico che porta alla coesione di granuli di polveri metalliche e non. Ciò consente la creazione di un solido che ha delle determinate caratteristiche, sia dimensionali sia tecniche.

In poche parole si ottiene un oggetto in due passaggi: prima una compressione a freddo e poi un riscaldamento in forni a temperatura controllata, inferiore a quella di fusione del materiale. In questo modo le particelle delle polveri compresse si saldano tra loro e l’oggetto finale acquisisce una maggiore resistenza meccanica.

Tra i vantaggi di questo processo ci sono, ad esempio :

- quello di ottenere forme complesse direttamente dallo stampo, evitando così lavorazioni di tipo meccanico e riducendo il materiale di scarto da asportazione ciò che, in questo momento, ne aggiunge valore economico

- quello di ottenere componenti con superfici molto meno rugose che, quindi, hanno bisogno di meno tempo per il rodaggio

- quello di ottenere pezzi meno pesanti in grado di smorzare maggiormente la diffusione delle vibrazioni, grazie all’elevata microporosità che si crea.

Annoverandosi quindi tra le più innovative tecniche produttive, la sinterizzazione necessita di essere attuata da personale altamente qualificato, in grado di gestire le diverse necessità dei Clienti ed accompagnandoli lungo tutto il processo di creazione, facendosi carico delle operazioni necessarie di volta in volta e di garantire la fedeltà all’idea originaria del Cliente stesso.

DL Sintered, azienda leader in Italia nella messa in pratica di questa tecnica d’avanguardia, provvede sia a fornirsi di personale all’altezza del compito, continuando a formarlo mano a mano che la tecnologia progredisce, sia a strutturare lo stesso processo in una serie di passaggi volti a renderlo quanto più affidabile e preciso possibile, nonché a mantenerlo accessibile al Cliente coinvolgendolo nella trasformazione della sua idea in una realtà concreta: dalla progettazione stampi alle ultime lavorazioni meccaniche.

Progettazione e costruzione stampi

Il primo passo per la creazione di qualsivoglia sinterizzato è la realizzazione di uno stampo che faccia al caso nostro. In DL Sintered, questa fase si svolge mediante un approccio consulenziale: i clienti sono assistiti già dalla fase di definizione dei prodotti e progettazione del disegno esecutivo, per passare solo in seguito alla realizzazione del prodotto finito; grazie ad un’attenta collaborazione col Cliente, possiamo infatti parlare di codesign degli stampi.

Proprio in questa fase, così delicata, dev’essere messo in campo tutto il sapere tecnico per offrire un prodotto di altissima qualità: in base al disegno del particolare meccanico che si intende realizzare, si costruisce uno stampo d’acciaio, composto da matrice e punzone, necessario poi per la realizzazione del prodotto finito.

Uno stampo realizzato con cura e precisione, dunque, è una conditio sine qua non per ottenere un prodotto di alto livello.

Successiva alla progettazione stampi è la fase di prototipazione, che vede il prender forma dello stampo finora soltanto immaginato e progettato, il quale poi a sua volta darà vita ai prodotti che vogliamo ottenere, passando attraverso le altre fasi del processo di sinterizzazione.

Le altre fasi del processo di sinterizzazione

Una volta portata a termine con successo la mole di lavoro necessaria ad ottenere uno stampo che soddisfi gli standard di qualità e che sia quindi ottimo, la realizzazione del prodotto prosegue con l’inizio del processo di sinterizzazione vero e proprio.

● Si procede allora con la miscelazione delle polveri di metallo necessarie per ottenere la composizione idonea alla realizzazione del particolare prodotto sinterizzato;

● segue poi la pressatura che vede il mix di polveri, con l’aggiunta di polimeri leganti e lubrificanti, inserito nello stampo e pressato una prima volta per conferirgli la forma e la densità desiderate,

● dopodiché i pezzi pressati vengono convogliati nei forni per la sinterizzazione, processo durante il quale il prodotte assume inoltre caratteristiche particolari, proprie di questo metodo produttivo.

● Si procede quindi alla burattatura: processo volto all’eliminazione di spigoli e impurità, bave ed imperfezioni legate alla precedente lavorazione.

Si procede quindi con i processi di

● calibratura, una nuova compressione cui va sottoposto il nostro particolare meccanico per raggiungere tolleranze particolarmente strette e precise, discusse prima con il Cliente finale

● e la vaporizzazione, processo che serve a ridurre la porosità dei nostri prodotti sinterizzati.

● Infine, si operano le ultime lavorazioni meccaniche del caso, allo scopo di migliorare le proprietà fisico-meccaniche dei prodotti sinterizzati.

16 Aprile 2024

16 Aprile 2024